Теплообменники

Запрос КП Опросный листКупить промышленный теплообменник в Москве можно в ООО «РусИнж». В наших возможностях предлагать самый выгодный, по сравнению с другими компаниями, прайс включенных в онлайн-каталог позиций, поскольку мы и есть производитель. В наших интересах не только розничная продажа, но и партнерское сотрудничество в рамках дистрибуции.

Интернет-каталог теплообменного промышленного оборудования «РусИнж»

Теплообменник представляет технический аппарат, обеспечивающий теплообменный процесс между двумя средами с разными температурными показателями. Наша компания, работающая с 2014 года, наладила производство компонентов этого класса, используя несколько заводов (Россия и Беларусь).

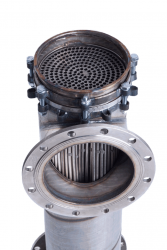

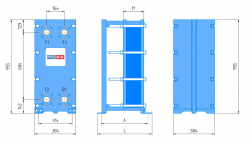

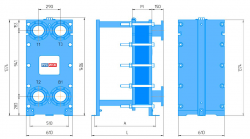

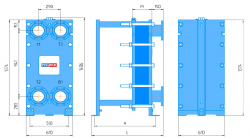

В наличии все модификации теплообменников: разборный пластинчатый и кожухотрубной. Среди доступных брендов не только продукция, которую поставляет наш завод, но и товары других отечественных производителей с не вызывающих нареканий репутацией.

Выбирая это оборудование, необходимо обращать внимание не только на его вид, но и на такие параметры:

- рабочее давление;

- размеры и литраж;

- масса нетто и брутто;

- площадь теплового обмена;

- диаметр поперечного сечения патрубков;

- толщина основной пластины, если используется обменник пластинчатого типа.

В нашем магазине можно заказать не только эту позицию, но и многое другое: подогреватель воды с большим объемом, насосы и целые станции для бесперебойного снабжения оборудуемых объектов, гидравлический аккумулятор, различные емкости и тепловые пункты индивидуального и центрального типа.

Цена промышленного теплообменника и его доставка

Российский поставщик отгружает товар своего производства или позиции других изготовителей РФ, проверяя исправность и наличие сопроводительной документации. По запросу можно заказать и сертификат, подтверждающий качество и исправность поставляемого оборудования. Среди дополнительных возможностей – полное гарантированное обслуживание, хотя страховые случаи происходят нечасто.

Стоимость техники зависит от ее модификации, составляя от 18 тыс. до 2,2 млн руб. Для оформления заказа, необходимо связаться с менеджером, чтобы уточнить условия его оплаты и доставки. Обычно услуга стартует от 1000 руб., что зависит от размеров, мощности, объема и других технических параметров. Заказ принимается в обработку после предоплаты, а отправка – после второго платежа, проведенного по безналичному расчету.